Is het je al eens opgevallen dat de meeste chipszakken een ‘zilveren’ binnenlaag hebben? Het is natuurlijk geen echt zilver, maar een laag op basis van aluminium. Gemetalliseerde verpakkingen beschermen voedsel tegen zuurstof in de lucht om zo de knapperigheid van chips, en bijvoorbeeld ook het aroma van koffiebonen te behouden. In het algemeen voorkomen die ook voedselbederf. Hele nuttige verpakkingen dus. Helaas slecht recyclebaar. Wat kunnen we doen om dit te veranderen?

Als je een verpakking van dichtbij bekijkt, is die dun maar veel complexer dan je denkt. In plaats van één laag die slechts één materiaal bevat, bestaat een verpakking uit meerdere lagen van verschillende aan elkaar gelamineerde materialen. Elke laag van deze materialen geeft de verpakking een andere gewenste functionaliteit.

In het geval van een chipszak functioneert de aluminiumlaag als gasbarrière. In tegenstelling tot op een materiaal gebaseerde verpakkingen, zoals bijvoorbeeld sommige flessen, blijft het een technische uitdaging om de afzonderlijke lagen efficiënt te sorteren, scheiden en recyclen. De meeste van deze meerlaagse verpakkingen gaan namelijk naar stortplaatsen of worden verbrand. Dat is natuurlijk slecht is voor het milieu en zonde van de gebruikte materialen.

Wetenschappers werken aan dit probleem en proberen het gebruik van meerlaagse verpakkingen te vermijden of de lagen te verminderen. De oplossing ligt in slim gebruik van polymeren. Aangezien het merendeel van de verpakkingen al op polymeerbasis is, hoeven we alleen nog de functionaliteiten toe te voegen, zoals bijvoorbeeld de gasbarrière.

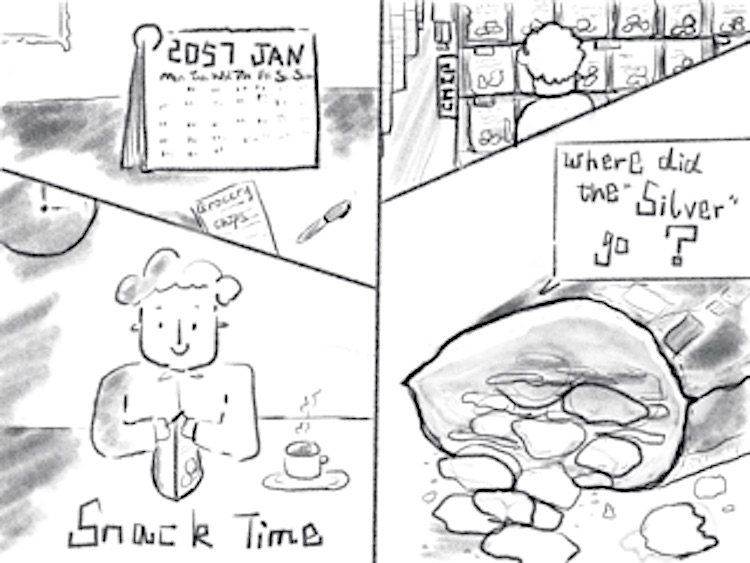

Where did the silver go? Het einde van de aluminium binnenverpakking (Strip: Jiaying Li)

Polyelektrolyten

Mijn project is hierin uniek. Er wordt niet langer met traditionele polymeren gewerkt die alleen oplosbaar zijn in organische oplosmiddelen, maar aan polyelektrolyten. Dit is een speciale klasse geladen polymeren die oplost in water. Neem als voorbeeld keukenzout. De belangrijkste component hiervan is NaCl, waarin de kracht tussen Na+-ionen en Cl–-ionen een ionische interactie is. Net als zout hebben de ladingen op polyelektrolyten dezelfde interactie. Wanneer een positief geladen polyelektrolyt bindt met een negatief geladen polyelektrolyt, noemen we dit een complexering.

Het grootste voordeel van deze interactie is dat deze omkeerbaar is. Kunststoffen die permanente chemische bindingen vormen, geven goede eigenschappen, maar leiden tot de huidige plastic-crisis. De ionische interactie, zoals hierboven beschreven, kan worden vergroot, verminderd of volledig worden verwijderd door met verschillende parameters te spelen.

In het ideale geval heeft deze polyelektrolytlaag voldoende sterkte voor dagelijks gebruik en kan daarna worden opgelost en hergebruikt.

Hoe maken we een coating ongedaan?

Op polyelektrolyt gebaseerde coatings zijn niet nieuw. Wetenschappers gebruiken al een techniek om polyelektrolytlagen te maken, de zogenoemde Layer-by-Layer-methode. Deze methode is het herhalen van dip-coating, vergelijkbaar met het maken van lasagne. Afhankelijk van de dichtheid van de uiteindelijke meerlaagse laag kan die worden gebruikt als membraan om water te zuiveren of als barrière tegen gas. Het grote nadeel is dat elke laag van deze ‘lasagne’ arbeidsintensief is. Het duurt ongeveer 30 minuten om er een te maken en er zijn veel lagen nodig voor de gewenste functionaliteit. Daardoor is het lastig om deze methode te industrialiseren.

In plaats van deze tijdrovende aanpak, kan de methode in mijn onderzoek in een stap een functionele coating maken. Eentje die een veel groter oppervlak kan bedekken en ook nog de benodigde tijd aanzienlijk verkort.

Het proces begint met het bereiden van een vloeistof, net als een blik verf. Deze vloeistof heeft zowel positief als negatief geladen polyelektrolyten, maar hun interactie wordt tijdelijk geblokkeerd. Pas tijdens het drogen begint de complexering die de dichte laag vormt. Daarna is de laag klaar voor gebruik.

Recycling

Na gebruik belandt de verpakking in de vuilnisbak. Maar hoe wordt deze coating dan gerecycled? Door simpelweg de startvoorwaarden weer in te voeren. Daardoor valt het complex uit elkaar en lost weer op in vloeibare vorm. Een ander voordeel is dat hiervoor geen vervelende organische oplosmiddelen worden gebruikt, maar water. Met deze water-gedragen eenstapsbenadering zijn we met polyelektrolyten een stap dichter bij industrialisatie.

Eerder onderzoek heeft aangetoond dat dit soort materialen uitstekende zuurstofbarrière-eigenschappen hebben. Het voorlopige onderzoeksresultaat toont ook aan dat dit materiaal een groot potentieel heeft in verpakkingen om voedsel te beschermen tegen oxidatie. Nu richt het onderzoek zich ook op het verbeteren van andere eigenschappen, zoals waterbestendigheid en mechanische stabiliteit.

Nieuw tijdperk

Het is bewezen dat deze methode werkt voor de gesynthetiseerde polyelektrolyten. De volgende stap in het onderzoek is om bio-afgeleide polyelektrolyten te gebruiken. Deze polyelektrolyten zijn 100 procent van natuurlijke oorsprong, gewonnen uit bijvoorbeeld garnalenschelpen of bomen. Bovendien zijn we, terwijl we werken aan deze gasbarrièretoepassing, ook op zoek naar andere functionaliteiten.

Met de veelzijdigheid van natuurlijke polyelektrolyten gaan we naar het tijdperk waarin we minder afhankelijk worden van gesynthetiseerde polymeren. Dit project in nauwe samenwerking tussen universiteiten (Universiteit Twente en Wageningen University & Research) en bedrijven (BASF en AkzoNobel) is gericht op het overbruggen van de kloof tussen puur fundamenteel onderzoek en maatschappelijke impact.

Kortom, deze polyelektrolytcoating heeft hetzelfde doel. En hoewel minder glanzend dan de aluminium binnenlaag, maakt die nieuwe coating recycling wel een stuk eenvoudiger. Door de metalen laag te verwijderen, zijn er eenvoudiger en minder procedures nodig om deze meerlaagse verpakkingen te recyclen. De potentiële zuurstofbarrière-eigenschap van deze coating is bewezen. Er is meer onderzoek nodig om de eigenschappen verder te ontwikkelen en langzaam over te gaan naar het gebruik van bio based polyelektrolyten. Hopelijk vinden we in de nabije toekomst het ‘zilver’ niet meer terug in onze voedselverpakkingen.

De auteur bedankt Wiebe M. de Vos (Universiteit Twente), Jasper van der Gucht (Wageningen University & Research), Derk Jan van Dijken (BASF) en Gerard van Ewijk (AkzoNobel). Dit werk maakt deel uit van het Advanced Research Center for Chemical Building Blocks, ARC CBBC, dat mede is opgericht en medegefinancierd door de Nederlandse Organisatie voor Wetenschappelijk Onderzoek (NWO) en het Nederlandse ministerie van Economische Zaken en Klimaat.

Fotocredits:

Hoofdfoto: Mabel Amber, who will one day, via Pixabay.

‘Where did the silver go’. Strip van Jiaying Li. Speciaal gemaakt voor dit blog. Met toestemming gebruikt.